Plastic processing

樹脂加工

Process

加工技術

機械加工

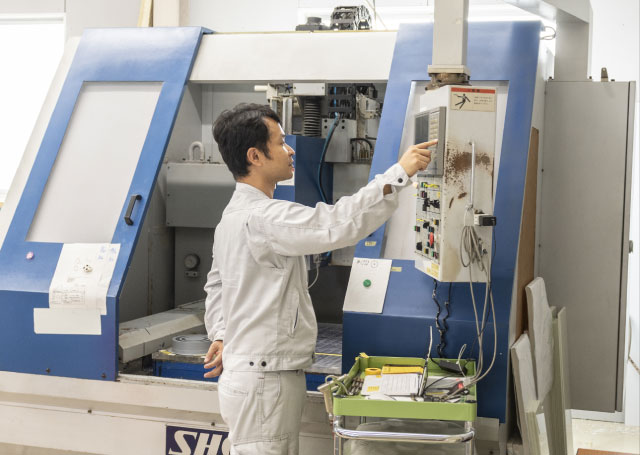

NC加工

当社ではマシニングセンタ、およびルーターによる加工をNC加工と呼んでおり、旋盤加工、フライス加工とは区別しています。

マシニングセンタは様々な切削工具を内蔵し、工程順に自動で取り替えながらデータ通りに加工できるため、多品種、小ロットの生産に適しています。

マシニングセンタは様々な切削工具を内蔵し、工程順に自動で取り替えながらデータ通りに加工できるため、多品種、小ロットの生産に適しています。

旋盤加工

NC旋盤加工では丸棒を材料とし、工具刃物(バイト)の当て具合や送り加減を調節しながら穴あけや溝入れ、ねじ切りなどを行います。

素材の種類、形状によってバイトや治具を製作し、精度の高い加工を行っています。

素材の種類、形状によってバイトや治具を製作し、精度の高い加工を行っています。

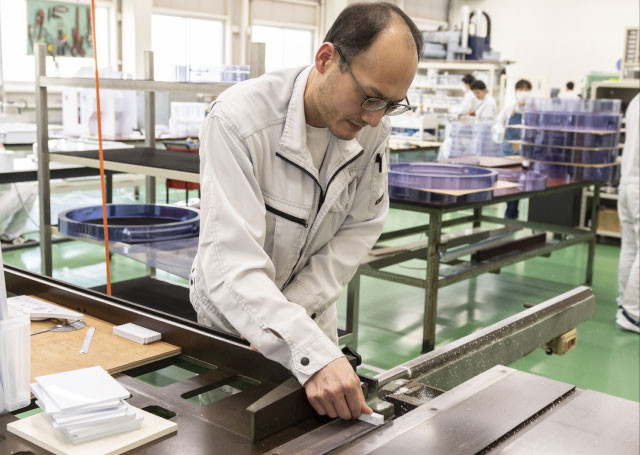

フライス加工

フライス加工では平板を材料とし、転軸に取り付けたフライス盤という切削工具を回転させ、平面や曲面にカットするほか、穴開け、みぞ削りなどを行います。

成型

曲げ加工

当社の大きな特徴であり50年のノウハウが詰まった加工が「曲げ」加工です。パイプ加工には定評があり、最小径は15mm、最大径は1,000mmまで対応しています。

小径・長尺のパイプ加工はおまかせください。

小径・長尺のパイプ加工はおまかせください。

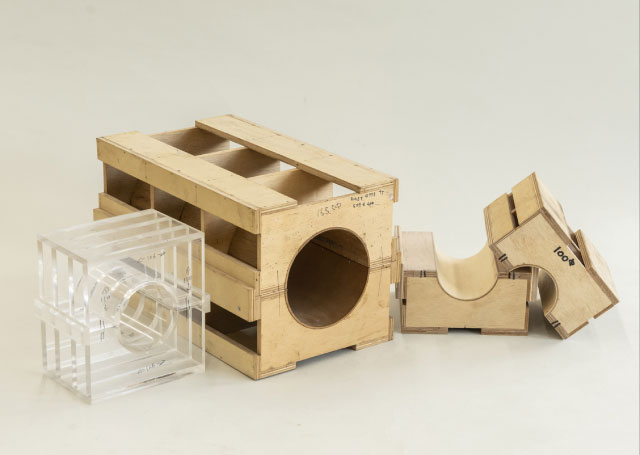

プレス加工

凸型と凹型の型(木製もしくは樹脂製)に加熱軟化させた樹脂素材を挟み込み、プレス機で圧力をかけることで成型します。厚板には最適な成形方法です。

組立

接着

最適な溶剤を用いてプラスチック・樹脂を溶かして接着します。

簡単そうに見える作業ですが気泡やクラック、剥離などが生じやすいため熟練した技術を要します。

簡単そうに見える作業ですが気泡やクラック、剥離などが生じやすいため熟練した技術を要します。

溶接

ヒートガンを使用し、塩ビで出来た溶接棒を溶かし躯体側の塩ビと接合します。

接着だけでは強度が保てない場合や、薬品の漏洩防止の目的で溶接を行います。

接着だけでは強度が保てない場合や、薬品の漏洩防止の目的で溶接を行います。

検査・仕上げ

検査・仕上げ

寸法誤差の照合や部品の組み合わせの確認、汚れやキズがないかの確認といった、精度や美観に関する項目を検査します。

必要に応じて拭き上げや研磨を行います。

必要に応じて拭き上げや研磨を行います。

梱包・出荷

検査が完了した製品を順次梱包し、出荷します。