Strength

冨士樹脂の強み

冨士樹脂は1963年の設立以来、樹脂加工を専門にその技を磨き続けてきました。近年はPVCの加工を主に行っておりますが、これまで様々な樹脂の加工に対応しており多様な素材の加工が可能です。

また曲げ加工は他社に比べて優位性のある技術を保有しております。「他社では断られた」という案件でも、当社なら対応可能なケースがあります。

約半世紀、当社に依頼された大小様々な難易度の曲げ加工について熟練の技術とノウハウ、そして創意工夫で製造してきました。特に難易度が高い小径・長尺のパイプ曲げ加工において、当社の熟練した職人であれば最小15mm径の加工が可能です。

私たちが製造する樹脂製品の形状は、平面的な板から立体物まで多様です。完成までの工程では形状に応じたさまざまな加工が必要になります。なかでも当社が最も得意とするのが「曲げ」加工です。

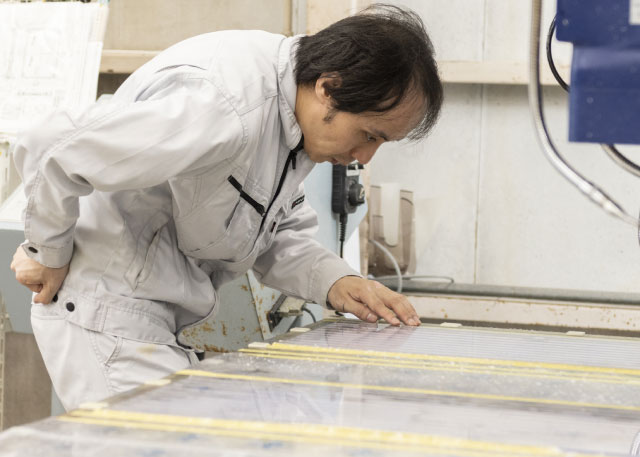

樹脂は加熱することによって軟化します。その性質を利用して曲げるのですが、樹脂は熱収縮が大きく剛性が低いため、歪みや寸法狂いなどの問題をクリアしなくてはなりません。そのため、曲げる前に加工後の形をイメージして、最適な板取りをする必要があります。同じ材料でもR曲げ、パイプ曲げなど加工の違いによって加熱具合の調整も必要です。当社では素材の特性によって電気窯とガス窯を使い分けています。特に大判の板材を加熱する際にはガス窯を使用していますが、窯内部の温度を一定に保ち、素材を均一に加熱するための火力調整は経験が必要で、細心の注意を払っています。

そうして最適な温度に加熱された素材を、曲げ型やプレス機を使いながら繊細かつスピーディーに作業することでお客様の必要とする形状へと曲げています。

樹脂製品には高いレベルの美観を要求されるカバーやオブジェとして使用されるものがあります。光沢を持った表面や金属とは異なる“透明”という最大の特徴を活かした製品には、わずかなキズや汚れも許されません。

工業製品の多くは耐薬品性や絶縁性を目的として使用されます。金属では腐食などが発生してしまう箇所は樹脂製品の出番です。特に半導体製造装置においてはその高い耐薬品性によって欠かせないものとなりました。

近年、半導体の集積度の向上につれ、微細な汚れやキズの徹底排除が求められるようになりました。その結果、樹脂製品にも1/100mmの寸法公差が普通に要求されるようになり、当社もその要求に応えるべく技術の向上と品質管理を徹底して行っています。

切断、曲げ、接着、溶接組立といった全ての工程において精度や強度のための技術は樹脂加工のプロフェッショナルとして当然のこと。お客様が求めるのは高い品質のその先にある「美しさ」だと考え、当社では美しく仕上げるセンスも磨き上げながら日々の加工を行っています。

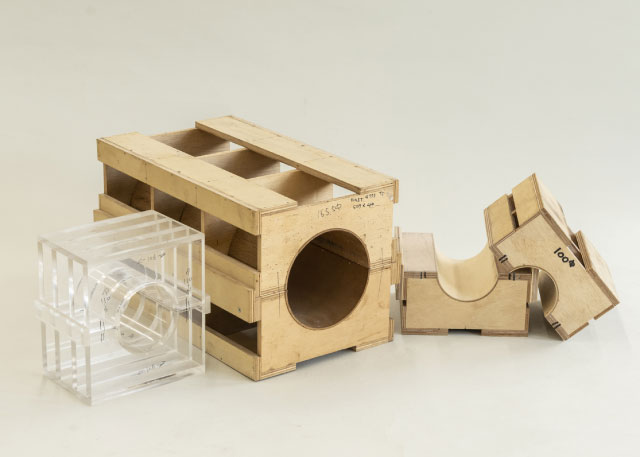

当社が製造する製品は量産品ではなく、機械部品やプラントの一部となる多品種少量品です。そのため受注の度に試作を繰り返しているようなものですが、試作品と違い失敗が許されない製品づくりであるため、毎回真剣勝負です。そこでは熟練の技術や蓄積した経験とともに、効率的な加工をするための治具製作は欠かせません。

曲げ型は素材の特性や製品の用途などを考慮して木材または樹脂で社内製作しています。素材の違いや形状の違いによって熱収縮量や歪み量が変化するため、それらの誤差を予想して型を作る必要があります。難しい木型の場合、大工並の高い木工技術が求められます。また、機械加工や組立作業においても刃物の管理や研ぎ方はもちろん、加工精度や作業効率を高めるあらゆる治具や工具をスタッフが自ら職人意識を持って製作・調整しています。

難しい案件の場合、スタッフが知識とアイデアを持ち寄り、まず治具をどう製作するかという議論からプロジェクトが始まることは稀ではありません。良い製品づくりのための試行錯誤と探求は当社のスタッフにとっては当たり前の日常なのです。こうした日々の挑戦が高い品質の樹脂製品を生み出しています。